I dag fremstilles stort sett standariserte nedløp og takrenner på fabrikk. Ofte passer ikke disse så godt til den eldre bygningsmassen. Bendene er bøyde og ikke knekt, de er ofte produsert av lakkert stål eller i noen tilfeller plast.

Tradisjonelt blikkenslagerarbeid har desverre fått liten oppmerksomhet innen bygningsvernet. Det kan nok ha mange årsaker. Kostbare løsninger og vanskeligheter med å finne kvalifisert arbeidskraft er nok viktige grunner. Mange omreisende var blikkenslagere- i en tid med fordommer ga det faget lav status. Tiltross for at utøverne hadde fullgod faglig forankring og håndverket som ble utført hadde god kvalitet.

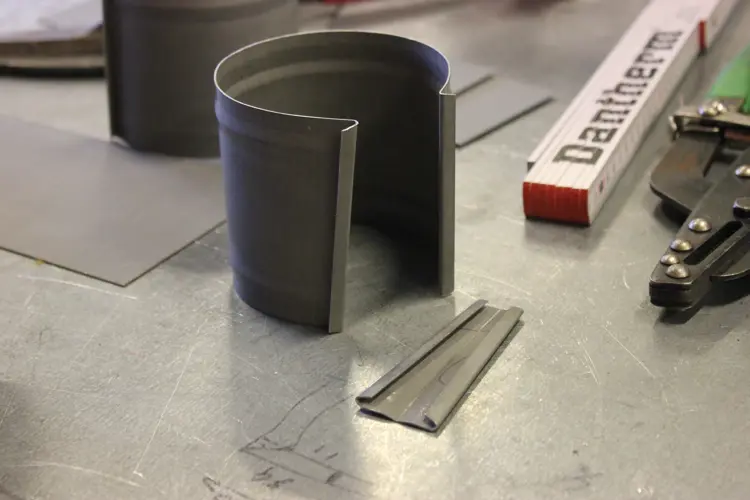

Terje A. Granås har dokumentert tradisjonelt blikkenslagerarbeid gjennom å følge produksjonen av nedløp og takrenner. Med seg hadde han kamera, penn og papir og ikke minst blikkenslager og tradisjonsbærer Audun Larsen og blikkenslager Inge Myhren. Inge er blikkenslager hos Bøylestad Moen AS. Bedriften mottok Bygg og Bevarprisen 2019!

Blikkenslagerens utgangspunkt

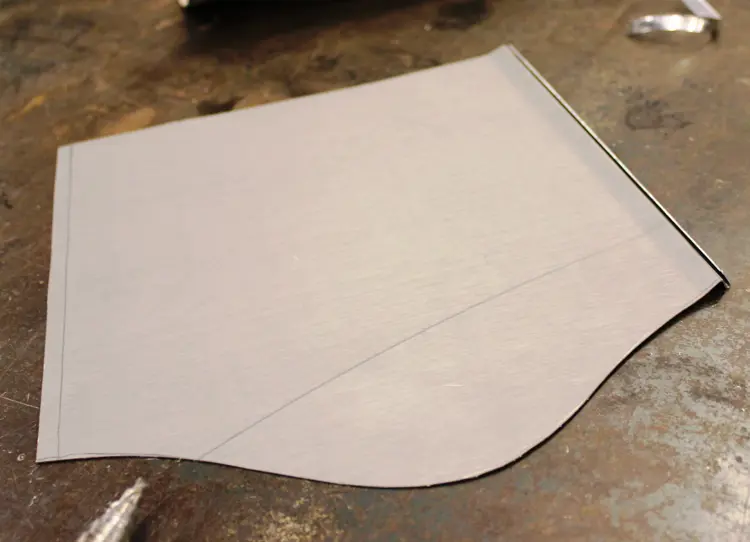

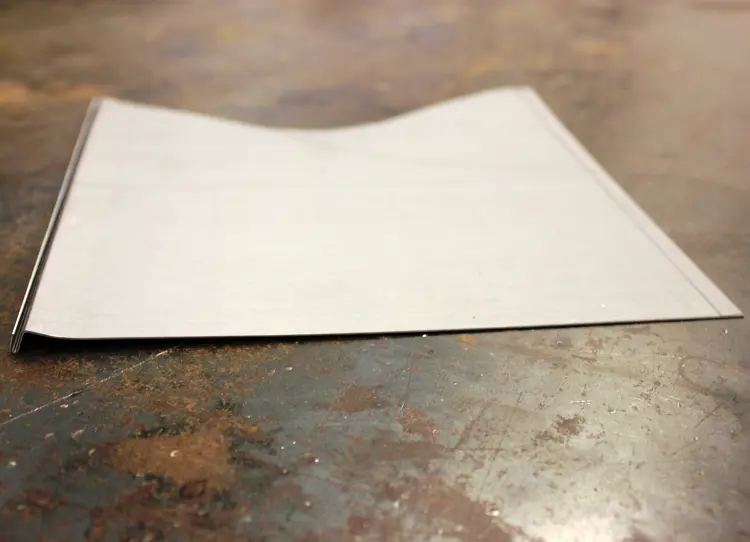

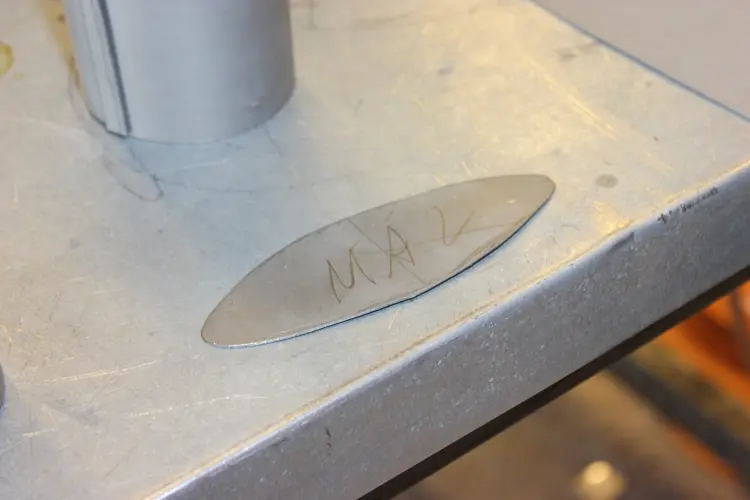

Utgangspunktet for produksjonen av takenner og nedløp er i dette tilfellet plater av sink. For en amatør er det er lett å tenke seg at blikkenslageren da fremstiller ulike maler for masseproduksjon av nedløp og rør. Selve fremstillingen vil da være lik for alle dimensjoner, men malene ville ha variert med størrelsen man ønsker på anlegget. Slik tenker nødvendigvis ikke tradisjonsbæreren. Audun Larsen mente at tradisjonsutøvelsen var basert på utnyttelsen av materialet og at så lite som mulig av utgangsmaterialet skulle gå til spille. Dette ville styre videre dimensjonering av takrenner og nedløp.

En normal sinkplate har størrelsen 1x2m. I hovedsak vil all kapping av slike plater gjøres i striper på 0,25x1m. Dette utnytter materialet fullstendig. Unntaket er skvettsinken som gjerne klippes i 20 cm bredder som knekkes til 3cm mot tak og 17 mot renne (Skvettsink også kalt bordtakbeslag går fra toppen av nederste lekte og ned i takrennen for å hindre at vann kommer ned mellom takrennen og stussbordet).

Dette er altså grunnlaget for alle mål og størrelser, og gir rør og deler med en diameter på ca 70 mm, samt renner på ca. 125 mm (5 ”).

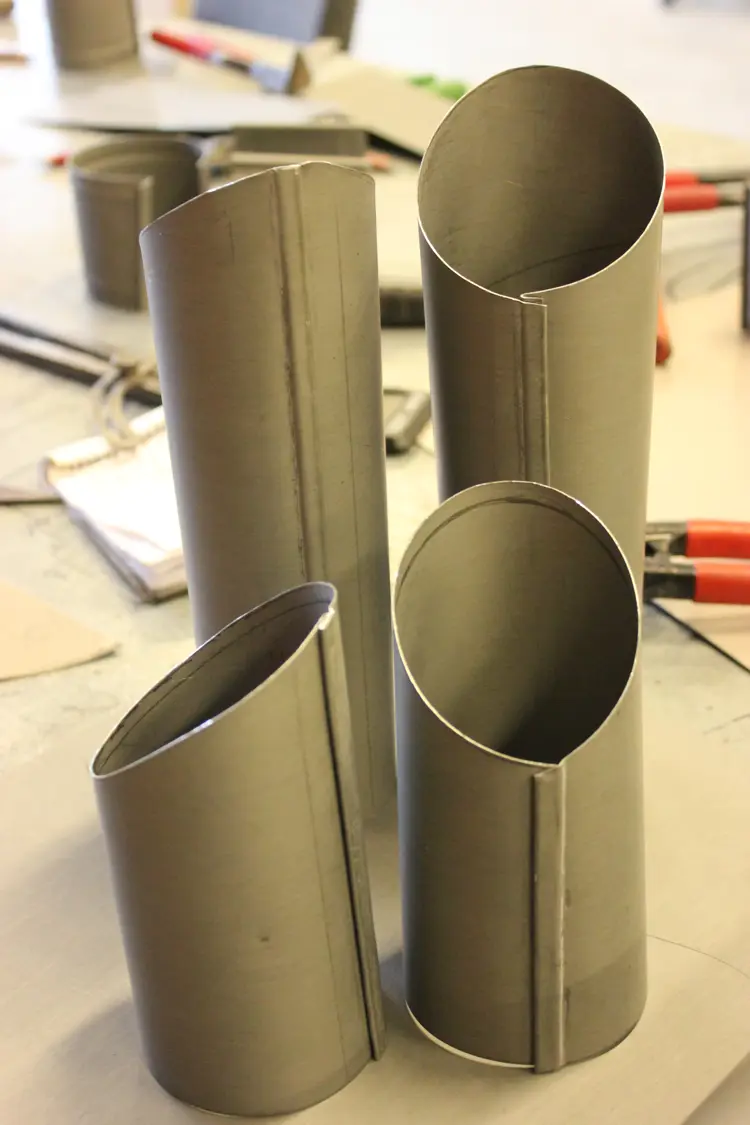

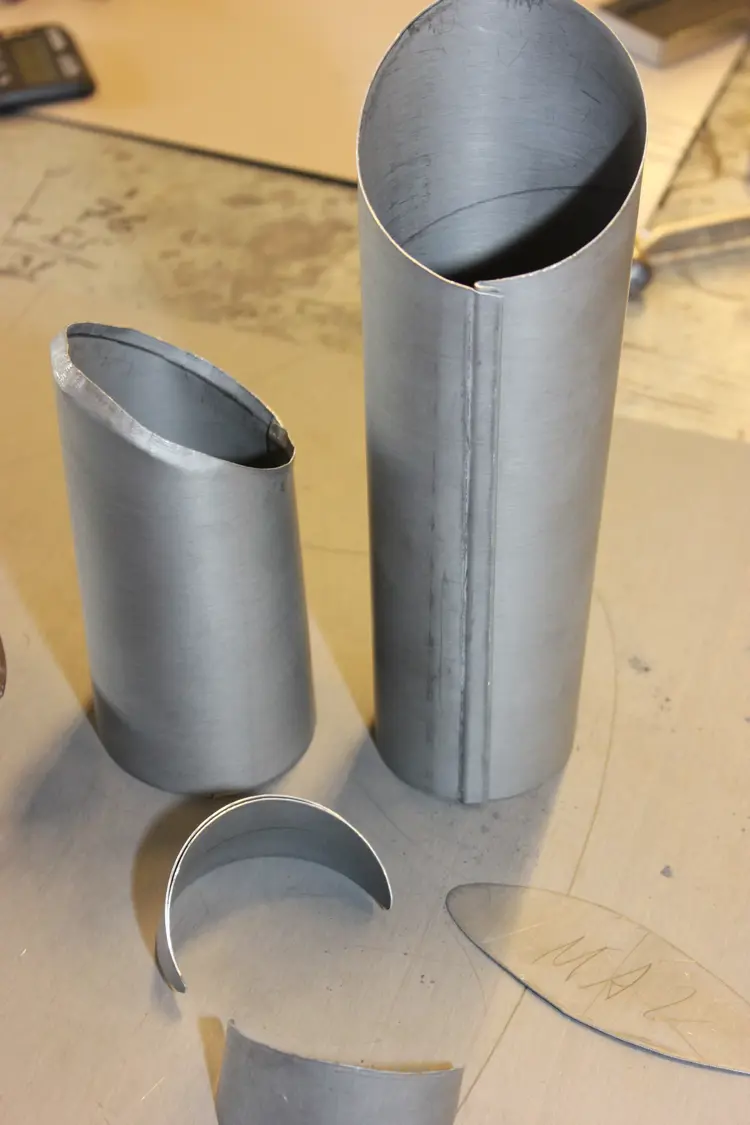

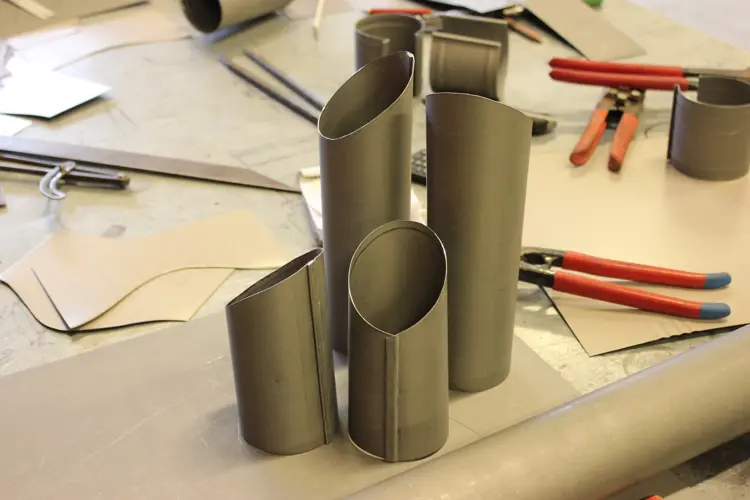

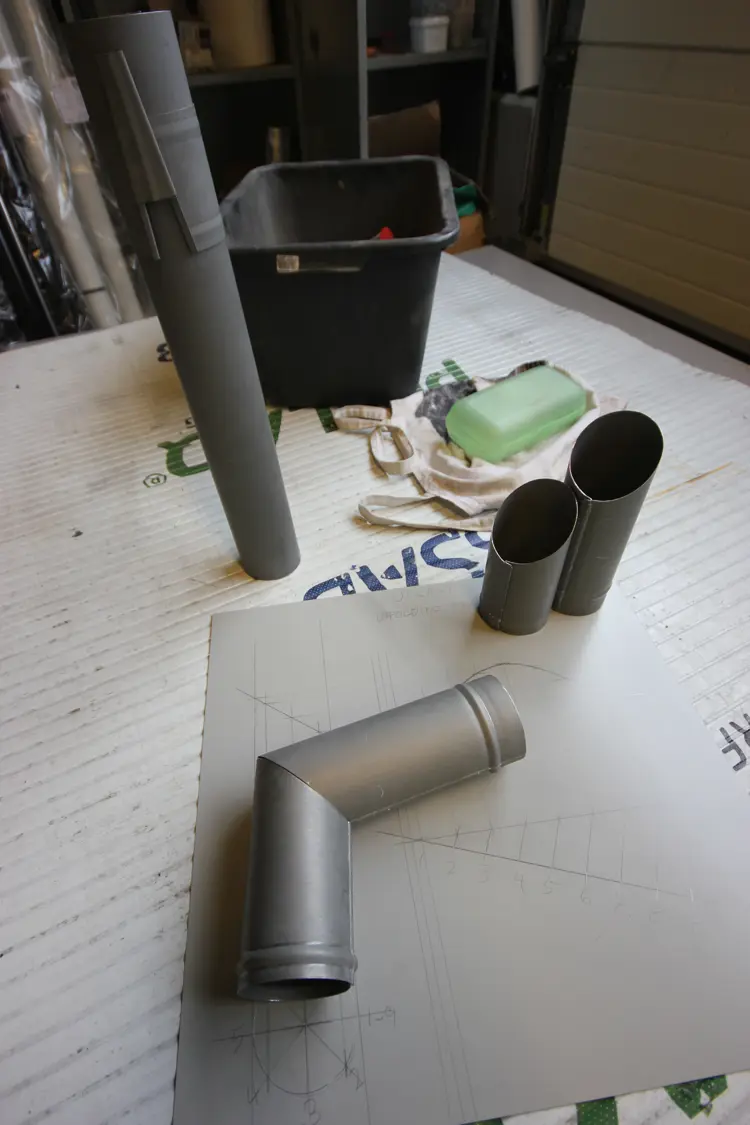

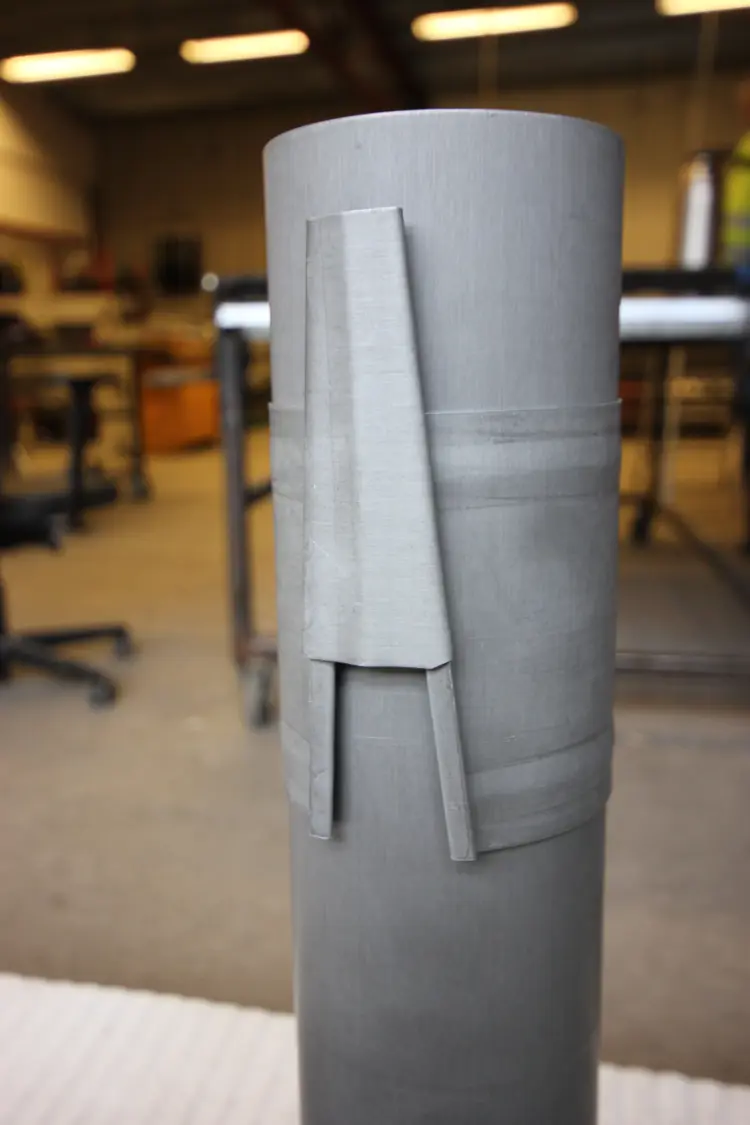

Produksjon av de forskjellige delene

Komplett takrenne: